Wir trafen uns in China, in der Region von Guigang im Autonomen Gebiet Guangxi. Hier, im Bezirk Gangnan, befindet sich das Unternehmen Yangxiang und sein Modellbetrieb, der Guifei Mountain Sauenbetrieb.

Biosicherheit

Der erste Aspekt, der in diesem Betrieb auffällt, ist seine Biosicherheit am Eingangsbereich. Wenn wir bedenken, dass es hier um einen Betrieb mit 28.000 Sauen inklusive seiner künftigen Jungsauen geht, die in nur 4 Gebäuden untergebracht sind, ist dies nicht verwunderlich. Vor dem Betreten des Betriebes muss man zunächst drei Tage in der Firmenzentrale verbringen. Dort gibt es Apartments für die Besucher und die Mitarbeiter, deren Bewegungen ständig überwacht werden (Foto 1).

Nach dieser Zeit konnten wir die Zentrale mit Kleidung, die vom Unternehmen zur Verfügung gestellt wird, und in internen (gereinigten und thermisch desinfizierten) Fahrzeugen verlassen um uns auf den Weg in die Bergregion zu machen, in der sich der Sauenbetrieb befindet. Als wir die Straße erreichten, die zum Betrieb führt und auf der nur die Fahrzeuge verkehren, die zum Betrieb fahren oder vom Betrieb kommen, hielten wir etwa 30 Minuten für eine erneute Reinigung mit kaltem Wasser und Seife und eine anschließende Desinfektion. Sowohl die Fahrzeuge als auch die Fahrer werden vollständig von der Firma betrieben und angewiesen.

Ca. 1 km weiter machten wir eine weitere Pause, um eine zweite Reinigung und Desinfektion des Fahrzeugs vorzunehmen, die dieses Mal kürzer ausfiel. Die Reinigung und Desinfektion erfolgte ohne Seife und dauerte ca. 10 Minuten.

Wir fuhren weiter bergauf, bis wir das große Eingangstor erreichten, wo wir aus dem Auto steigen, uns die Hände waschen, einen ersten Schutzoverall anlegen und in ein neues internes Auto steigen mussten, das uns zur nächsten Sicherheitsstufe brachte.

Ab hier ist nur noch der Zugang von Lastwagen erlaubt, die Tiere beladen oder Rohstoffe in die betriebsinterne Futtermittelfabrik bringen. Doch bevor der Be- und Entladebereich erreicht wird, gibt es eine neue Stelle zur Reinigung und thermischen Desinfektion, die alle Lastwagen passieren müssen. Von hier aus umgibt ein lückenloser Zaun das gesamte Gelände, auf dem die Tiere untergebracht sind.

Wenn die Fahrzeuge mit Tieren beladen sind, verlassen sie das Gelände nie über die Zufahrtsstraße, sondern nur über eine gesonderte Ausfahrtsstraße.

Während unseres Besuchs wurde ein Verkehrsknotenpunkt für Rohstoffe gebaut, mit dem verhindert werden soll, dass diese Lastwagen in Bereiche der nächsten Sicherheitsstufe gelangen.

Wenn man diese Stelle erreicht, muss sich jeder, der den Betrieb betreten will, einer neuen, 2 Nächte dauernden Quarantäne unterziehen und natürlich den gesamten Bereich mit Duschen und einem Desinfektionssystem passieren.

Alle Materialien, die in den Innenbereich gelangen sollen, durchlaufen ein Reinigungs-, Desinfektions- und Quarantäneverfahren, bevor sie benutzt werden können.

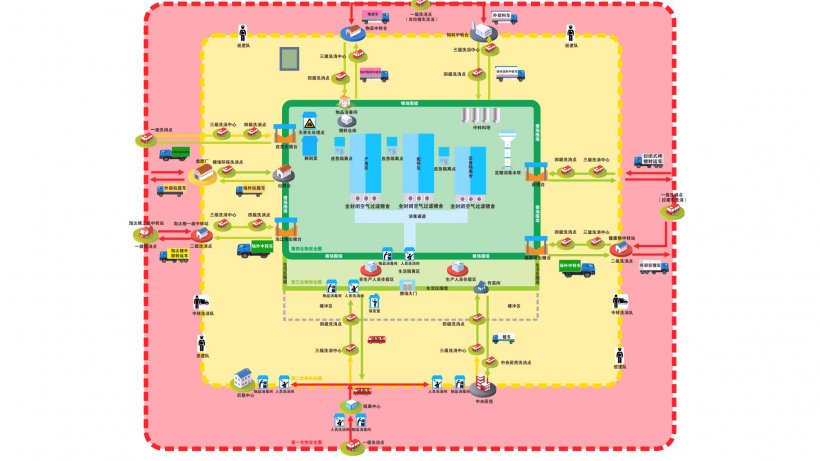

Auf dem folgenden Plan sind die verschiedenen Sicherheitsstufen (farblich gekennzeichnet) und die Bewegungen zu sehen, die zwischen ihnen vorgeschrieben sind.

Beschreibung des Betriebs

Der Komplex, zu dem auch das „mehrstöckige“ Gebäude gehört, ist sehr groß und wächst ständig. Wir werden uns auf den wichtigsten aktuellen Produktionskern konzentrieren, damit wir uns ein Bild davon machen können.

Jedes der Gebäude ist so geplant, dass es völlig unabhängig funktioniert. Die ersten beiden Gebäude, die gebaut wurden, bestehen aus jeweils 7 Stockwerken. Davon sind 6 Stockwerke für 1.086 Sauen pro Etage ausgelegt und der Rest dient als Aufzuchtstation und Bereich, in dem die künftigen eigenen Jungsauen aufgezogen werden. Die restlichen Ferkel werden beim Absetzen aus dem Betrieb genommen. Die letzten beiden Gebäude bestehen aus jeweils 9 Stockwerken, wobei 7 von ihnen jeweils 1.086 Sauen beherbergen und in den anderen 2 die zukünftigen Zuchtsauen untergebracht sind.

Grob überschlagen sprechen wir von zwei Gebäuden mit einer Kapazität von je 6.500 Sauen und zwei weiteren Gebäuden, die jeweils 7.600 Sauen beherbergen können. Insgesamt umfasst der Betrieb also 28.000 Sauen und produziert ca. 13.575 Ferkel pro Woche.

Der Geschäftsführer des Geschäftsbereichs Schweineproduktion, Herr Liu, sagte uns, dass es in jedem Stockwerk 5 ausschließlich dort tätige Arbeiter gibt, so dass die 7-geschossigen Gebäude insgesamt über 35 Arbeiter verfügen und die 9-geschossigen Gebäude über 45. Alle Arbeiter in dem Komplex bleiben ganze 3 Monate lang dort, nachdem sie die Quarantäneverfahren durchlaufen haben. Sie arbeiten 6 Tage die Woche und haben einen Tag pro Woche frei. Auf diese Weise wird die Zahl der Ein- und Ausgangsbewegungen von Personen so weit wie möglich reduziert.

Am 2. Januar 2018 wurden im Betrieb zum ersten Mal Ferkel abgesetzt und im Mai 2019 wurden in den 9-geschossigen Gebäuden die ersten Ferkel geboren. Der technische Leiter sagte uns, dass es das Ziel dieses Betriebs ist, Tiere mit hohem genetischem Wert und sehr guter Gesundheit zu produzieren, um Jungsauen an möglichst viele Produzenten und Unternehmen zu verkaufen.

Um diese gesamte Anlage mit Futter zu versorgen, wurde eine Futtermittelfabrik errichtet, die 4.680 Tonnen Futter pro Monat produzieren kann.

Produktionsdaten

Die aktuellen Produktionsdaten des Betriebs in den beiden 7-geschossigen Gebäuden, die bereits voll ausgelastet sind (Gebäude 3 und 4 nach betriebseigener Kennzeichnung), und die mittelfristigen Ziele sind:

| Gebäude 3 | Gebäude 4 | Ziel | |

|---|---|---|---|

| Abferkelrate (%) | 79,83 | 82,56 | 88 |

| Geburten Gesamt | 13,49 | 13,63 | 13,5 |

| Lebend geborene Ferkel Gesamt | 12,68 | 12,66 | 12,5 |

| Abgesetzte Ferkel pro Wurf | 11,52 | 11,08 | 11,8 |

| Abgesetzte Ferkel/ Sau und Jahr | 26,50 | 25,46 | 27,14 |

| Absetzgewicht | 7,31 | 7,01 | 7,8 |

| Tage der Laktationsperiode | 25,77 | 25,65 | 28 |

| Gesamtgewicht (kg) der abgesetzten Ferkel pro Sau und Jahr | 193,70 | 178,50 | 211,70 |

Allgemeine Betriebsführung

Wir gingen eingehender auf die Betriebsführung ein und Herr Liu sagte uns, dass sie derzeit nicht in der Lage seien, alle Ersatztiere, die in dem Betrieb benötigt werden, zu produzieren, da sie derzeit wachsen, aber dass das Ziel sei, dies so schnell wie möglich zu tun, um das mit der Aufnahme von Tieren verbundene Risiko zu minimieren.

Der gesamte Betrieb verfügt über eine sehr fortschrittliche, mit Unterdruck arbeitende Anlage zur Luftfilterung und Klimatisierung. Die Belüftung erfolgt durch den Boden jedes Geschosses und die Abluft wird durch Kamine abgeführt und zum Dach des Gebäudes geleitet, wo sich eine Anlage zur Reinigung der Luft mit Wasser befindet, um die Gerüche zu reduzieren.

Es ist wichtig zu verstehen, dass jedes Geschoss als eigenständiger Betrieb funktioniert. Das heißt, in jeder Etage gibt es Bereiche für die tragenden Sauen und Abferkelbuchten, weshalb die Sauen nicht von einem Geschoss in ein anderes verlegt werden müssen. Die einzige Bewegung, die zwischen den verschiedenen Geschossen stattfindet, dient der Aufnahme von Jungsauen oder der Verlegung der künftigen Jungsauen nach ihrem Absetzen in das Geschoss, in dem sie aufgezogen werden sollen. Nach dem Absetzen werden die Ferkel in einen Aufzug gebracht, der sie ins Erdgeschoss und von da zur Laderampe führt, von wo aus sie in die Mastställe verlegt werden.

Die Fütterung erfolgt automatisiert und mit Trockenfutter nach einem traditionellen Fütterungsprogramm, wobei die tragenden Sauen einmal täglich und die Tiere in den Abferkelställen dreimal täglich gefüttert werden, um die Futteraufnahme der Sauen zu verbessern.

Das Fütterungssystem, das von einem dänischen Unternehmen entwickelt, gebaut und in Betrieb gesetzt wurde, ist zweifellos ein weiterer Aspekt, der beim Guifei Mountain Sauenbetrieb hervorzuheben ist. Um die Biosicherheit zu optimieren und die Einfahrt von Fahrzeugen in die Anlage zu vermeiden, wurde ein komplexes Futterverteilungssystem entwickelt, das von der Futtermittelfabrik bis zum Erdgeschoss jedes der Gebäude reicht (Foto 7). Von dort transportiert eine ausgeklügelte Anlage mit mechanischem Antrieb das Futter mit Hilfe eines Kettensystems zu jedem Geschoss (Foto 8).

Alle Gebäude arbeiten bereits mit Sauen, die während ihrer Tragzeit und Besamung gruppenweise in Buchten untergebracht wurden und deren Verlegung in die Gruppenunterkunft nach 5 Wochen erfolgt. Allerdings wird uns berichtet, wie sich das Unternehmen in diesem Sinne entwickelte und man in den ersten beiden Gebäuden mit geschlossenen Einzelbuchten und in den 9-geschossigen Gebäuden mit elektronischen Fütterungssystemen mit Transpondern arbeitete.

Die Temperaturregelung im Ferkelstall erfolgt mit elektrischen Wärmematten ohne Nester und bis heute werden zwar bei allen Ferkeln noch die Schwänze kupiert, aber das Unternehmen möchte dies in Zukunft nicht mehr tun, auch wenn dafür kein klares Datum genannt wird.

Ein weiterer Aspekt, der zweifellos ins Auge fällt, ist die Beseitigung der toten Tiere. Um diese Aufgabe zu übernehmen, wurde ein sanitäres System entwickelt, mit dem die toten Tiere über eine Rutsche entfernt werden können, die ins Erdgeschoss führt. Dort gelangen die Kadaver in eine Verbrennungsanlage, die sich in jedem der Gebäude befindet.

Wir hatten außerdem die Gelegenheit, uns mit dem Eigentümer des Unternehmens zu treffen und ausführlich über seine Entstehung und Entwicklung zu sprechen, worüber wir in einem anderen Artikel berichten werden.